摘 要:某两座水厂的深度处理工程总建设规模达100 ×104 m3 /d,设计采用臭氧生物活性炭工艺。介绍了主要工艺单元的设计参数、设备及处理效果。为避免活性炭在滤池反冲洗时流失,臭氧生物活性炭滤池采用翻板滤池的工艺形式。一年多的实际运行表明,深度处理工艺有效提高了出水水质,出厂水106个项目均达到了国家《生活饮用水卫生标准》(GB 5749—2006) 。

关键词:饮用水深度处理;臭氧;生物活性炭;翻板滤池

1 项目简介

某市现有A、B 两座水厂, A 水厂规模为60 ×104 m3 /d,分五期建成; B 水厂近期规模为40 ×104m3 /d,远期总规模为60 ×104 m3 /d。两座水厂均采用常规处理工艺。水厂水源均为湖泊水,因入湖河道的水质大部分为Ⅳ类、Ⅴ类,有些为劣Ⅴ类,从而使水体受到一定程度的有机污染,目前水质为Ⅲ~Ⅳ类水体,属微

污染源水。据监测,水源水中超过Ⅲ类水源水标准的项目包括CODMn、DO、NH3 - N、TP、TN等, 2005年分别为( 3. 44 ~6. 80 ) 、( 4. 80 ~12. 50) 、( 0. 01 ~2. 96) 、(0. 02~0. 15) 、( 0. 07~4. 38) mg/L。水中藻含量也较高,平均为200 ×104 个/L,较高为280×104 个/L。尽管政府采取了一些污染源控制措施,但难以在短期内有效控制。常规处理工艺对两水厂水源中溶解性有机污染物的去除效果不理想,自来水有时有异味、口感不好、CODMn偏高。2005年出厂水CODMn年均为3. 25 mg/L,较大值为4. 15

mg/L,较小值为2. 71 mg/L。为有效提高出水水质,设计采用臭氧生物活性炭深度处理工艺。

2 工艺设计

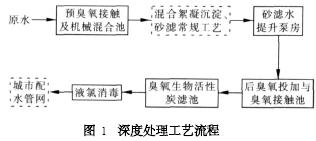

饮用水深度处理工程于2006年在A、B水厂实施,项目建设规模与水厂常规处理规模配套。两座水厂均采用预臭氧(O3 ) /常规处理/臭氧生物活性炭(O3 - BAC)工艺,工艺流程见图1。

工程建设内容除新建深度处理设施外,还包括对现有系统进行必要的改造。新建内容包括预臭氧接触及机械混合池、砂滤水提升泵房、后臭氧接触池、活性炭翻板滤池、臭氧制备车间、反冲洗泵房、变配电间及炭库等。

① 预臭氧接触池及机械混合池

预臭氧投量为0. 5 ~1. 0 mg/L,接触时间为4min。预臭氧接触池为密闭式结构,池顶设置尾气排放管和自动气压释放阀。采用文丘里扩散器投加臭氧,动力水源采用砂滤池出水。根据臭氧腐蚀性强、有毒的特性,臭氧接触池不设出水闸板,采用薄壁堰跌落出水,以避免采用闸板后出现维护困难或需要经常更换等问题。臭氧尾气消除装置露天设置在臭氧接触池池顶,臭氧尾气通过管道接入池顶的臭氧尾气破坏装置,经催化分解后排入大气。投药混合原采用管式水力混合设备,为提高混合效果和运行稳定性,设计采用机械混合,并与预臭氧接触池合建。

② 砂滤水提升泵房

用于将常规处理砂滤池出水提升进入深度处理系统。设计采用潜水轴流泵,共设8台水泵( 6用2备) 。单泵流量为10 ×104 m3 /d。

③ 后臭氧接触池

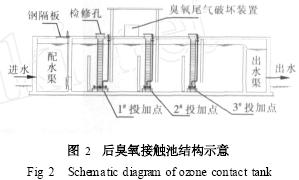

后臭氧投量为1. 0~2. 0 mg/L,接触时间为10min。后臭氧接触池为密闭式池型。采用微拷涎盘布气,设3个投加点进行臭氧接触反应,臭氧的投加比例顺水流方向依次为投加量的60%、20%、20%(见图2) 。臭氧尾气通过管道接入池顶的臭氧尾气破坏装置,经催化分解后排入大气。出水采用薄壁堰跌水出流。

④ 生物活性炭翻板滤池

生物活性炭滤池一般采用V型滤池,近年来,翻板滤池因其鲜明的特点而逐渐受到重视,也开始在国内应用。

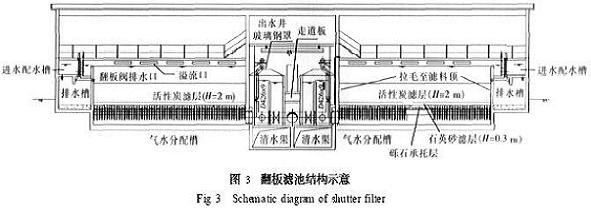

翻板滤池与V 型滤池技术上的较大差别是反冲洗方式不同,翻板滤池是序批式,冲洗时不排水,这样可以避免或减少滤料的流失;而V型滤池反冲洗与排水同时进行,冲洗强度控制对滤料的流失影响较大。此外其结构比V型滤池简单,节省占地。考虑到活性炭滤料密度较小,易随反冲洗上升水流流失,而翻板滤池能够避免或减少活性炭的流失,并在滤池施工和维护及滤池出水水质等方面比V型滤池更具优势,所以该工程的生物活性炭滤池采用翻板滤池。滤池结构见图3。

主要设计参数:设计空床滤速为11~12 m /h,接触时间为10~11 min,活性炭层厚为2 m。为防止脱落的生物膜影响出水水质,在活性炭层下铺设30 cm厚的石英砂,滤层总厚度为2. 3 m。

滤池的工作过程如下:每格滤池前均设有可调节的进水堰板,使每格滤池的进水流量均匀一致。滤后水通过设在每座滤池后的薄壁堰跌落进入位于滤池管廊下的清水总渠。单格吸附池面积为105

m2 ,滤池水头损失为15 kPa,设计工作周期为3~6d。

⑤ 臭氧发生间

臭氧发生间包括四个单元:纯氧制备系统、臭氧发生系统(含冷却水系统) 、变配电系统、自控系统。

臭氧产量考虑5%的富余量(安全系数) 。A水厂规模为60 ×104 m3 /d,臭氧较大产量为78. 75 kg/h,设臭氧发生设备4台,单台臭氧产量为22 kg/h,功率为400 kW。B水厂近期规模为40 ×104 m3 /d,臭氧较大产量为52. 5 kg/h,设臭氧发生设备3台。

臭氧发生器制备量可在10% ~100%范围内调节,臭氧质量分数为10%。

臭氧的制备采用VPSA制氧机现场制氧,以氧气为气源制臭氧;臭氧尾气破坏采用催化剂接触催化分解法。两厂各设VPSA制氧机一套,为臭氧发生器提供纯氧,每套制氧机配两个吸附塔,交替使用和再生,单机Q = 550 kg/h,N = 420 kW。

3 运行经验及处理效果

① 运行经验

臭氧活性炭水质深度处理工艺运行管理的重点为臭氧投加量和翻板滤池的控制。

臭氧投加量在设计上留有一定的余地,实际运行管理中主要根据水源水质变化情况及供水水质进行调整。调试阶段,通过不同臭氧投加量下浊度、CODMn、BCODMn等指标去除率的对比分析,确定合理的臭氧投加量。水质边界条件确定后,投加量的调整较小。

生物活性炭翻板滤池反冲洗前滤层上的水深为1. 5 m,完成反冲洗后一次排水,反冲洗排水翻板阀距滤池较远点的距离为14 m,将漂浮在水面上的泡沫和污物与废水一起排除的难度较大,因此翻板滤池的设计长度不宜过长,运行中应注意表面泡沫污物的排除,必要时可增加表面辅助冲洗设施。此外,反冲洗完成后,滤池进水水位距滤层顶面距离较大,为避免进水直接冲击滤料,对滤层分布造成影响,宜在反冲洗完成后,继续采用反冲洗水提高滤层顶面的水深,在不影响滤层稳定性后再进行下一阶段的过滤。

② 处理效果

深度处理工程建成后,出厂水的106个项目均达到了《生活饮用水卫生标准》( GB 5749—2006) 。一年多的运行表明,工程实施后,出厂水的CODMn、色度、嗅味等指标大幅改善,有机物含量大大降低。经检测,常规处理工艺的出水CODMn、浊度平均值分别为3. 51 mg/L、0. 45 NTU,出厂水分别为2. 27 mg/L、0. 28 NTU;氯化消毒副产物三卤甲烷的含量也比常规处理降低了79%;饮用水的感观性指标显著改

善,全面提升了饮用水水质。

工程总投资为28 668 万元, 其中A 水厂为17 073万元,B水厂为11 595万元;深度处理的单位运行成本为0. 18 元/m3。

4 结论

在某两座水厂深度处理工程中采用了臭氧生物活性炭工艺,实际运行结果表明,工艺流程稳定可靠、管理简单,出水水质显著改善,达到了《生活饮用水卫生标准》(GB 5749—2006) 。